远程参观:迈向智能制造

技术革命浪潮洗礼全球,作为世界第一制造大国的中国,正用新智慧实现“制造”向“智造”的转变。

工业机器人、智能移载车、无人生产线及远程监控系统等,这些新名词,在莱茵人听来耳熟能详,莱茵正紧跟着“中国制造2025”的时代步伐,在产品质量、生产效率、成本管控、卓越服务等方面发生了显著的变化:

一、优化加工质量

全自动生产线实现全线无人作业,只需定期补料即可,对作业员工的技能要求较低,从而显著减少人工加工错误率。

在质量管理方面,由原来的靠流程、技能等传统的方法保证产品质量,改变为通过计算机程序、自动检测来保证产品的质量,实现产品质量的提升;

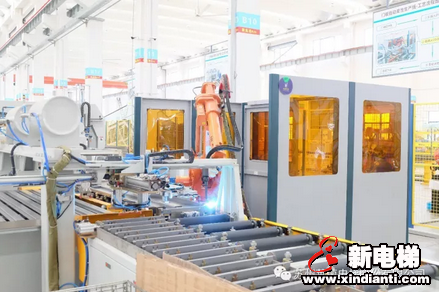

而具体到每一个工序,工业机器人的应用又大幅提升了加工精度:

在机器人折弯工序中,采用了瑞士ABB机器人,提升折弯精度的同时,辅以通讯连接,实现规格无缝切换,最大限度降低了生产线换型时间。

机器人折弯工序

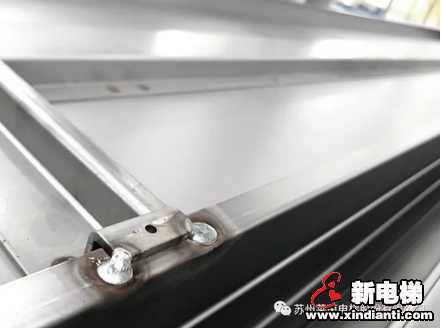

在机器人焊接工序中,通过选用当前最先进的奥地利福尼斯(Fronius)焊接电源,我们实现了全自动工装定位及自动焊接加工、无焊渣、行业领先的焊接强度与精度。莱茵生产的每一块门板,其焊接质量均符合要求。

自动焊接工序及成品

电梯车间冲床采用了先进气液增压设备,效率高,免维护,通过程序和磨具保证加工精度,最大限度的保证产品的加工质量。

二、提升生产效率

生产线达到全自动水平的另一个显著效果,就是大幅提升了产能,即在同样的时间里,该条生产线加工的产品数量大大增加了。

以门板生产线为例,当前生产线的节拍时间为60秒,单班产能可达近500块。而该生产了线预留一个4米长的柔性工序,将来可直接增加一个机器人折弯工序,产能又将提升40%。

三、降低生产成本

生产效率提升,带来的直接好处就是生产成本大为降低。

除了单班产出提升以外,每条生产线的加工过程一气呵成,生产周期降到了最低,同时半成品库存为0,节约了仓储成本。

生产线实现无人作业模式,直接节约了人工成本,将成本优势体现到产品价格上。

通过节约生产成本,企业可将资源配置到科研人才的培养中,谋求可持续性的发展。目前,莱茵电梯研发中心团队博士2人,硕士6人,本科40人,建立了斜行电梯工程技术研究中心,在斜行电梯领域领先国内市场。

四、远程监控售后服务,改善客户体验

当前网络通讯技术高度发展,基础设施不断夯实,互联网服务覆盖率逐年攀升,通过积极运用互联网技术,我们的电梯售后服务效率显著提升。

莱茵电梯对全国各地的电梯使用单位布局远程监控服务,对千里之外每一台电梯的运行状况进行实时反馈和故障报警,在降低维保用时的同时,进一步保障了乘客的安全,显著提升了用户体验。

客户服务中心

互联网与智能化的时代已然到来,但这并不意味着制造业就此停留在过去。

我们坚信制造是大国经济的支撑,因此我们坚守制造。我们更拥抱智慧,用智能来重新定义制造,迈向“中国制造2025”